O Brasil é o maior produtor de cana-de-açúcar do mundo, tendo colhido na safra 2017/18 mais de 641 mil toneladas, segundo dados da União da Indústria da Cana de Açúcar (Unica). Deste total, o Centro-Sul do País, que responde pela maior parte da produção e abriga o maior número de usinas do país (220 unidades), respondeu por 596 mil toneladas.

Assim que é colhida, a cana segue para a usina de açúcar e de álcool. Para que sua qualidade seja mantida, deve ser transportada de maneira adequada e rápida, uma vez que se deteriora se o tempo entre a colheita e a moagem foi muito longo.

Essa logística é uma operação complexa que envolve o corte, o transbordo e o transporte propriamente dito. “Atualmente a distância média de transporte do campo até as usinas no Centro-Sul gira em torno de 25 km”, estima o engenheiro agrícola João Eduardo Azevedo Ramos da Silva, engenheiro agrônomo e professor da Universidade Federal de São Carlos (UFScar). É uma distância razoável para que a cana chegue em boas condições para a moagem.

Segundo Silva, as operações de corte, transbordo e transporte (CTT) envolvem equipamentos de custos elevados, como as colhedoras, tratores de transbordo e caminhões. Em função disso, é necessário planejamento na utilização desses recursos a fim de manter a entrega da cana de açúcar para moagem, uma vez que o processo de fabricação do açúcar e do álcool é contínuo, ocorre 24 horas por dia durante a safra. “A necessidade de manter a continuidade no abastecimento de cana para a usina reforça a importância de ter um bom planejamento das operações de corte, transbordo e transporte”, avalia Silva.

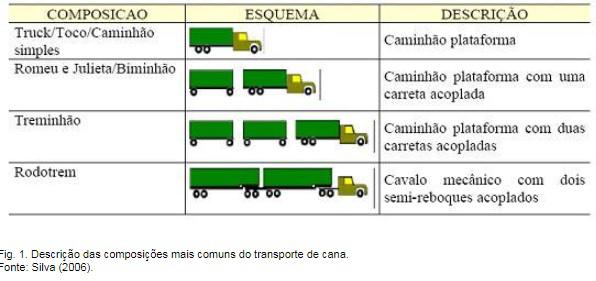

O custo médio de toda a operação envolvendo o corte, o transbordo e o transporte (CTT) oscila entre 22% e 25% dos custos de produção da gramínea, segundo cálculos de Luiz Nitsch, consultor da Sigma Consultoria Automotiva. No Brasil, o transporte da cana é quase que integralmente feito por meio da malha rodoviária, por caminhões, usualmente nas configurações tipo treminhão e rodotrem.

O treminhão é uma composição formada por um caminhão plataforma que traciona dois reboques, com capacidade de 63 toneladas (peso bruto total combinado – PBTC), já o rodotrem é um cavalo mecânico que traciona dois semirreboques e possui capacidade de 74 toneladas (PBTC). Uma nova composição, em fase de consolidação, é denominada super rodotrem, com semirreboques dotados de três eixos, possui capacidade de 91 toneladas (PBTC).

A escolha do veículo mais adequado para cada operação depende da distância entre a lavoura e a usina, das condições das estradas e dos custos de operação de cada transporte. As usinas trabalham de diversos modos, seja com frota própria e realizando a gestão integral do transporte, seja terceirizando toda a operação de transporte, ou mesmo terceirizando parcialmente o transporte.

Segundo Nitsch, o rodotrem é utilizado em operações bate volta (mais curtas), e o treminhão, em operações convencionais. “Em geral, as grandes usinas usam o rodotrem, e as menores utilizam treminhões”, conta. O preço médio desses veículos se situa em R$ 350 mil. O tempo de vida útil varia de 5 a 8 anos, mas no Brasil há caminhões rodando há 15 anos.

Atualmente, além de seguir as recomendações gerais para o transporte de cargas no Brasil, todo veículo de transporte de cana deve, desde 2017, proteger a carga com lona própria, a fim de evitar queda da matéria-prima durante o percurso. O material usado na proteção deve ser de alta densidade e precisa cobrir todo o compartimento, além de ser resistente o bastante para suportar vários acionamentos diários.